TPM

AI驱动

预见性

决策性洞察

EBC生态下的TPM模块,不再是一个孤立的维修记录系统,而是转型为一个由AI驱动的、高度智能的“设备健康管理”核心能力中心。 AI的逻辑在于将数据转化为预见性和决策性洞察,使维护工作从被动响应变为主动预测和优化,最终成为保障企业生产韧性、提升核心竞争力的关键组成部分。这种结合完美体现了EBC“构建可重构的业务能力”的精髓。

TPM(Total Productive Maintenance,全员生产维护)

TPM(Total Productive Maintenance,全员生产维护) 是一套旨在最大化设备效能的生产维护体系。其核心是“全员参与”和“预防为主”。在数字化系统中,TPM通常被分解为以下几个关键模块:

基础数据管理模块

设备档案、故障代码体系、点检标准库等。这是所有活动的基石。

维修工单管理模块

处理从报修、审批、派工、执行到验收关闭的全流程,是维修执行的核心。

备件物料管理模块

管理与维修活动相关的备品备件库存、采购和领用。

日常点检与维护模块(AM & PM)

自主维护(AM): 由操作工完成的日常清洁、点检、润滑等工作。系统提供标准作业指导书(SOP)、扫码执行、数据记录功能。

计划维护(PM): 由专业维修人员执行的定期保养、预防性更换、校准等。系统自动生成工单,跟踪执行情况。

异常管理与故障分析模块

用于记录设备停机、故障、品质异常等事件。

支持故障代码分析、MTTR(平均修复时间)、MTBF(平均故障间隔时间)等核心指标的计算。

绩效与知识管理模块(KPI & KM)

维护KPI: 计算和展示OEE(全局设备效率)、设备可用率、性能效率、良品率等核心指标。

知识库(KM): 积累故障案例、维修经验、最佳实践,形成企业的知识资产。

AI与TPM系统模块的结合

AI的引入,将TPM从“基于经验和固定规则”的预防性维护,升级为“基于数据和智能预测”的预测性与规范性维护,使其成为EBC生态中一个极具价值的智能能力模块。

核心逻辑与工作流程:数据 -> 模型 -> 洞察 -> 行动 -> 反馈优化,形成一个闭环。

1、数据 (Data)

设备传感器: 振动、温度、电流、电压、压力、流量等实时时间序列数据。

控制系统(PLC/SCADA): 设备运行状态(运行、停机、报警)、运行模式、设定参数。

人工录入: 点检结果(通过MES或移动终端)、维护工单记录、故障描述、换模时间、物料信息。

收集MTBF/MTTR: 计算平均无故障时间(MTBF)和平均修复时间(MTTR)需要精确的故障开始、结束时间数据。

设备综合效率(OEE): Availability(时间数据),Performance(速度数据),Quality(质量数据)三者相乘,完全由数据构成。

状态监测: 依靠振动、温度等数据判断设备健康度。

2、模型 (Modeling)

统计模型: 如计算OEE、MTBF、MTTR的公式。它们是评估设备状态的基准模型。

规则模型: “如果电流值持续10分钟超过额定值20%,则触发预警”。这是简单的if-then逻辑模型。

机器学习模型:

预测性维护(PdM)模型: 使用历史数据(如振动数据+故障记录)训练模型,预测设备剩余使用寿命(RUL)或故障概率。

异常检测模型: 学习设备正常运行时参数的模式,实时识别任何偏离正常的异常状态。

管理框架模型: 5S、自主维护(AM)计划、计划维护(PM)周期等,这些是组织和执行行动的流程模型。

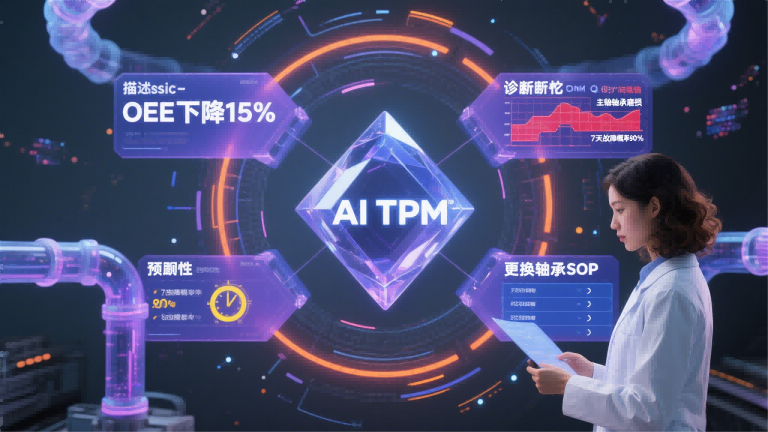

3、洞察 (Discernment)

洞察类型:

描述性洞察: “OEE本周下降了15%。” (发生了什么?)

诊断性洞察: “OEE下降是因为速度损失增加了,原因是主轴轴承磨损导致设备降速运行。” (为什么发生?)

预测性洞察: “根据振动模型预测,该主轴轴承有90%的概率在未来7天内发生故障。” (将会发生什么?)

处方性洞察: “建议在下一个计划停机窗口更换轴承,并提供详细的作业指导书。” (该怎么办?)

4、行动(Act)

设行动类型:

日常行动: 操作工的日常点检、清洁、润滑(自主维护)。

计划性行动: 基于时间或使用频率的计划保养(PM),如每周换油、每半年更换皮带。

预测性行动: 根据预测性洞察安排的维护,在故障发生前更换特定部件。

改进性行动: 针对重复性故障或重大损失,开展小组活动进行技术改造或流程优化。

应急行动: 发生突发故障后进行的紧急维修。

5、反馈 (FeedBack)

行动有效性验证: 维修完成后,记录实际的故障原因是否与预测洞察一致?维修后设备运行参数是否恢复正常?这些数据反馈给预测模型,用于优化算法精度。

模型调优: 如果预测不准或洞察有误,说明模型需要调整。新的数据被用于重新训练机器学习模型或调整规则模型的阈值。

流程优化: 记录MTTR,分析维修过程是否顺畅?备件获取是否耗时?反馈用于优化维护流程模型(如备件库存水平、维修手册)。

知识沉淀: 成功的经验和失败的教训被固化到标准作业程序(SOP)、故障知识库中,形成组织记忆。

整体价值与演进路径

赋能整个生态: 这个“智能维护”能力可以作为一种服务,输出给上下游的合作伙伴,构建更稳固的产业生态。

与供应链联动: 预测性维护产生的备件需求,可自动触发供应链模块的采购流程。

与生产计划联动: 预测到的设备停机窗口,可同步给生产计划模块,以便提前调整排产,减少损失。

与成本核算联动: 更准确的维修成本和设备效能数据,为产品精准定价和成本控制提供依据。

将AI赋能的TPM模块嵌入EBC生态,其价值远超一个独立的维护系统。