MOM

自我优化

AI大脑

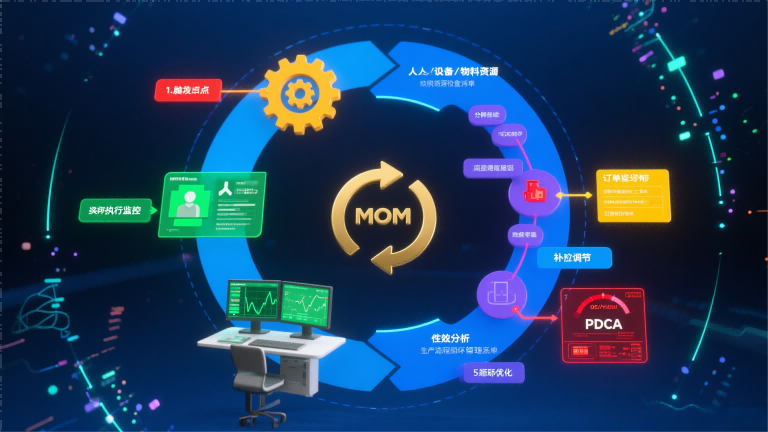

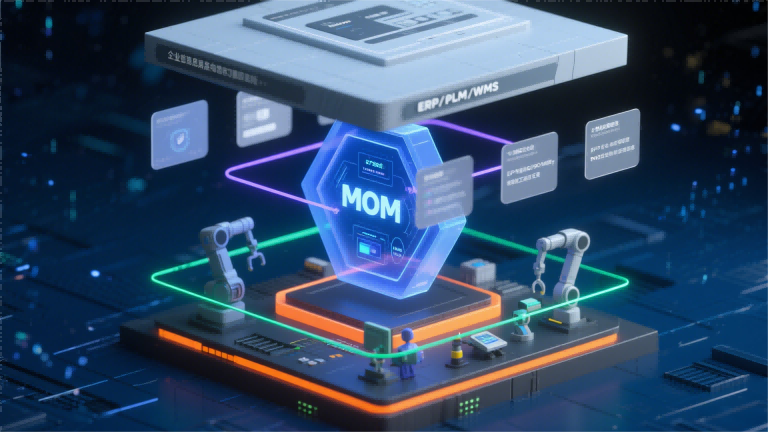

企业计划层和车间过程控制层(如PLC、SCADA)之间的信息管理系统的统称。它专注于生产现场的精细化、数字化管理,其核心目标是提升生产效率、保证产品质量、降低运营成本。

AI作为其“超级大脑”,赋能各个模块,使其从“事后记录”和“简单规则”驱动,升级为“事前预测”和“自主优化”驱动。其核心逻辑是:利IoT系统收集的海量实时数据,通过AI算法进行挖掘、学习和建模,从而输出更优的决策和建议,再通过MOM系统反向指导或自动执行。

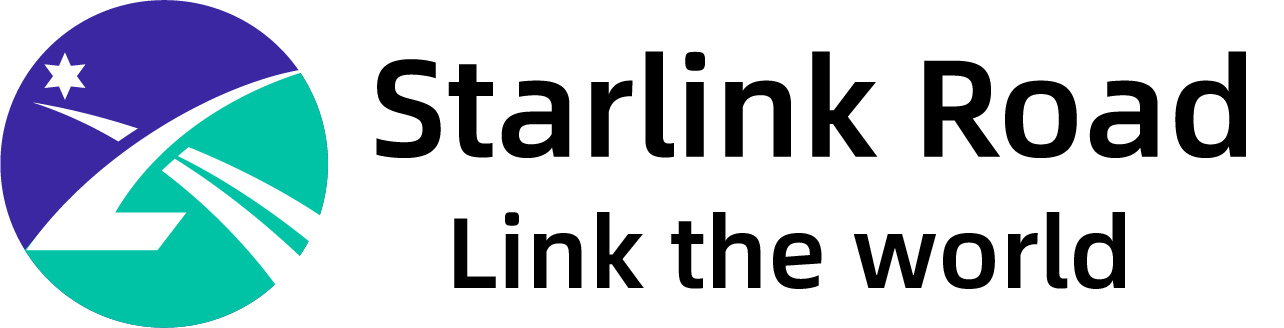

核心逻辑与工作流程:挖掘 -> 学习 -> 建模 -> 决策 -> 执行。

1、挖掘 (Excavate)

从海量、多维的制造数据中自动发现隐藏的规律、模式、因果关系和异常点。数据感知与融合: 收集来自各个层面的数据,模式识别:规则异常。

- 设备层: IoT传感器数据(温度、压力、振动、电流)、PLC、CNC数控代码、设备状态(运行、停机、故障)。

- 过程层: 生产节拍、工时、物料消耗、质量检测数据(SPC统计过程控制)、工艺参数。

- 业务层: 订单信息、物料清单(BOM)、人员排班、能源消耗。

- 关联规则挖掘: 发现事件之间的关联性。例如,“当环境湿度高于X%且使用Y批次的原料时,产品瑕疵率会上升”。

- 异常检测: 自动识别偏离正常模式的异常点,如设备早期故障征兆、次品异常增多。

- 根本原因分析: 当发生质量或设备问题时,通过分析数据链条,快速定位最可能的根本原因,而不是表面原因。

2、学习 (Learn)

将从“逻辑挖掘”中发现的模式转化为可持续、可迭代的系统性知识和动态链。

- 模型训练: 使用挖掘出的逻辑和模式作为特征,训练机器学习模型。

- 监督学习: 如果有历史标签数据,可以训练预测模型。例如,用历史数据训练一个“设备故障预测”模型,特征是振动、温度等传感器数据,标签是“是否发生故障”。

- 强化学习: 在没有明确标签的情况下,通过不断尝试和接收环境反馈(奖励或惩罚)来学习最优策略。例如,学习如何调整工艺参数以达到最佳能耗和质量的平衡。

- 知识库构建: 将学到的知识(模型、规则、模式)存入中央知识库或数字孪生模型中。这个知识库会成为企业的核心资产,不断积累和优化。

- 持续学习: 系统不是一次性的。新的数据会不断流入,用于微调和优化现有模型,使系统能够适应生产环境的变化(如设备老化、原料变更)。

3、建模 (Modeling)

基于学习到的知识,构建能够模拟和预测现实生产系统的数字模型。

- 数字孪生: 这是建模的最高形式。为物理实体(一台设备、一条产线、整个工厂)创建一个高度仿真的虚拟模型。这个模型:

- 描述: 实时映射物理实体的状态。

- 诊断: 分析当前和过去的状态。

- 预测: 基于AI模型,预测未来的状态。例如,预测设备剩余使用寿命(RUL)、预测订单完工时间。

- 处方: 模拟不同决策可能带来的结果,为“决策”环节提供依据。

- 仿真优化: 在数字模型上进行“what-if”模拟分析。例如:

- “如果我将注塑机的温度提高5度,会对产品质量和能耗产生什么影响?”

- “如果插入一个紧急订单,会对现有生产排程造成什么冲击?最优的插入方案是什么?”

4、决策 (Decided)

利用模型提供预测和模拟结果,生成最优决策建议或直接自动做出决策。

- 预测性决策:

- 预测性维护: 模型预测设备将于24小时后发生故障,系统自动生成决策建议:“在下一个可用维护窗口安排维护”,并预订备件和人员。

- 质量预测: 模型预测当前生产批次有高风险出现次品,决策系统触发“自动停机”或“通知质检员进行首件检查”。

- 优化性决策:

- 动态排产: 当出现设备故障、订单延迟、物料短缺等扰动时,系统实时重新计算,生成最优的新生产排程。

- 能耗优化: 根据实时电价和生产任务,决策系统自动调整非关键设备的运行时间,以降低总能耗成本。

- 参数优化: 为操作员提供最优的工艺参数设置建议,以实现最高OEE(整体设备效率)。

5、执行 (Act)

将决策转化为具体的、自动化的行动,作用于物理世界,并闭环反馈。

自动化执行:

直接控制: 通过MOM/MES系统向PLC、机器人等下发指令,自动调整设备参数、启停设备、引导AGV运送物料。

工作流自动化: 自动创建工单、下发电子作业指导书到终端、向操作员或维护人员的移动终端推送任务指令和操作指南。

人机协作执行:

对于需要人类判断的复杂决策,系统将决策建议(如“建议更换刀具”)推送给相关人员,由人确认后执行。

闭环反馈:

最关键的一步:执行后的结果(新的传感器数据、新的质量检测结果)会再次被系统采集,回流到“逻辑挖掘”环节。

系统会评估决策的效果:预测是否准确?决策是否有效?从而验证和更新模型与知识,开启下一个更智能的循环。

总结与价值

通过这五个环节的闭环,AI驱动的MOM系统实现了从被动响应到主动预测,再到自主优化的飞跃。其带来的具体价值包括:

质量提升: 减少缺陷,提高产品一致性。

效率提升: 最大化OEE,减少停机时间。

成本降低: 优化能耗、物料和人力消耗。

灵活性增强: 快速响应市场变化和订单扰动。

决策科学化: 从凭经验到靠数据驱动。

这个框架代表了“工业4.0”和“智能工厂”的核心思想,是制造业未来竞争力的关键。

生产运行管理 (Production Operations Management)

详细排程 (Detailed Scheduling):接收ERP的主生产计划,根据现场设备、人员、物料等实时约束,制定精细到分钟、秒的作业指令。

工单管理 (Work Order Management):创建、下发、执行、暂停、关闭工单。跟踪每个工单的实时状态(待产、生产中、已完成、已关闭)。

数据采集 (Data Collection):通过DCS、SCADA、PLC、传感器、RFID、条码等手段,自动采集生产过程中的设备参数、产量、质量数据、人员操作等。

生产过程跟踪 (Production Tracking):实时监控生产进度,追踪产品谱系,知道每个产品在哪个工位、由谁操作、用了哪些物料。

绩效分析 (Performance Analysis):计算OEE(整体设备效率)、产能、工时利用率等关键指标。

关注产品从原材料到成品的物理转化过程

核心逻辑:以生产订单为主线,以数据流为驱动

触发:CRM系统下达一个生产订单到MOM系统,这是所有活动的起点。

分解与规划:MOM的生产调度模块将订单分解为具体的工序任务,安排到指定的设备、时间和班次。同时,检查资源(人员技能是否匹配、设备是否可用、物料在库存中是否齐套)。

执行与监控:操作员在工作站接收任务,MOM提供电子SOP指导生产。数据采集系统实时监控设备状态、生产数量、工艺参数(如温度、压力)。质量模块可能触发首检、抽检等任务。

响应与调整:

如果设备发生故障,维护模块自动创建维修工单,并通知维修人员。生产调度模块可能因此重新调整排产。

如果质检发现不合格品,质量模块启动不合格品处理流程,可能触发生产暂停或物料追溯。

如果物料消耗达到补货点,库存模块会向WMS或仓库发出补料信号。

闭环与优化:订单完成后,所有过程数据(产量、工时、废品率、停机时间等)被汇总到绩效分析模块。系统计算OEE、计划达成率等KPI,并通过看板展示。这些数据用于分析问题、优化工艺、改进排产,形成一个持续的PDCA循环。

订单下达 -> 生产调度 -> 资源就绪 -> 生产执行 -> 数据采集 -> 绩效反馈 -> 订单完成

数据流逻辑

上行数据流(控制层 -> MOM):实时采集设备、人员、物料的原始数据。

下行数据流(MOM -> 控制层):下发指令,如派工单、工艺参数配方、设备控制命令。

水平数据流(MOM <-> 其他信息系统):

与ERP:接收订单、BOM、工艺路线;反馈订单完成、物料消耗、工时。

与PLM:接收最新的产品设计、工艺标准和SOP。

与WMS:发送要料请求;接收发料确认、库存信息。

MOM的核心价值在于将数据转化为信息,再将信息转化为行动。